- 60 高校采购信息

- 119 科技成果项目

- 0 创新创业项目

- 0 高校项目需求

用于船舶和海洋装备的长效防腐防污新材料与制备技术

一、概述

(一)腐蚀

腐蚀是船舶和其它海洋服役装备全寿命周期内存在的共性问题;

引起船舶和海洋装备不可用天数增加,产生巨额维修费用;

增加发生重大事故的概率。

(二)污损

已探明的海洋生物20余万种,其中约有4000-5000种生物能造成污损;

船舶、码头、浮标、水管、石油平台、养殖设施易受海洋生物附着污损;

污损增加船底粗糙度、降低航速、增加燃料消耗(水线以下船壳污损5%,燃料将增耗10%;污损大于50%,燃料将增耗40%以上);

产生巨额的清污与防污费用。

(三)国内外现状

1、表面腐蚀防护技术

防腐涂料:常用防腐技术,期效一般为1-5年;

热喷涂:可用于舱内防腐,但不适用于与海水接触区域;

激光熔覆:熔覆层与基体冶金结合、晶粒细小、孔隙率极低,其综合性能显著高于热喷涂涂层。

2、海洋污损防护技术

含氧化亚铜的自抛光涂料是当今主导产品,我国远洋船舶防污涂料的市场一直被国外公司垄断;

常用防污涂料的期效一般为2-5年;

国际公约要求,2008 年全面禁止生产和使用含三丁基锡 TBT 防污涂料,2009 年全部停止溶 剂法氯化橡胶生产线,2010 年全面禁止使用含 DDT船底防污涂料,把含氧化亚铜防污涂料列 入“高污染、高环境风险”名单,氧化亚铜防污技术是过渡性措施。

3、高耐蚀合金现状

Ni-Cr-Mo系镍基合金耐海水腐蚀性能优异,但该类合金产品制造工艺复杂、 价格昂贵,主要依赖进口;

现有镍基合金的成分是综合考虑强度、耐蚀、加工及焊接性能而设计的,而激光熔覆层的核心功能为防腐,需要重新设计其成分。

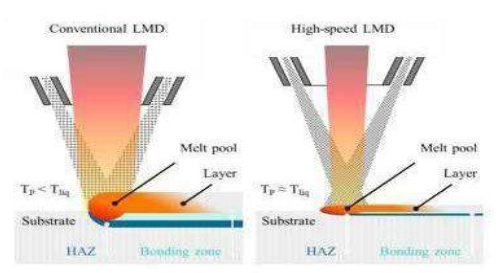

4、高速激光熔覆技术

2017年10月,德国弗劳恩霍夫激光技术研究所研发了高速激光熔覆技术,其优点为:

激光束功率密度高,1000~5000W/mm2;

熔覆速度高,10~350cm/s,使热影响区、稀释率、工件变形等参数得到更好的控制;

吸收比高,粉末到达熔池之前吸收激光能量,适合在高反射率基体上制备熔覆层。

二、课题组开发的相关技术

研发了系列专用于激光熔覆的高性能耐蚀粉末材料和制备高耐蚀熔覆层的高速激光熔覆系统,高性能熔覆层耐蚀寿命≥50年,该项技术的成熟度达到8级,具备批量生产条件;

研发了系列环保性好(不含氧化亚铜、敌草隆、二甲苯、石油脑等成分)、防污期效长的新型防污材料和防污层制备工艺,防污层与基体冶金结合,防污期效可达10年以上(已经进行了3年的实海试验)。

三、应用领域

(一)船舶与海洋装备的腐蚀防护

根据模拟海水腐蚀实验结果,熔覆层静态海水条件下腐蚀速率为0.00004mm/a。

该项技术已在发电设备、船舶及海洋装备中得到应用,效果显著。

(二)船舶与海洋装备的污损防护

防污层与基体材料形成牢固的冶金结合,防污层在异物撞击下不会脱落;

防污层厚度可根据防污寿命的需要调节,防污层防污期效可达10年以上;

防污层能满足抑制藤壶水螅、水母、藻类、细菌粘膜等多种类型海生物生长的要求;

主要用于船舶、海洋装备的海洋生物污损防护(如钻井平台、海上设施)。

本成果主要用于解决船舶和海洋装备重要部件的腐蚀和生物污损问题,典型应用包括:(1)水线附近浪花飞溅区及水线以下结构件的腐蚀与污损防护;(2)船舶和海洋装备动力系统部件的腐蚀及磨损防护;(3)海洋装备、岛礁装备的腐蚀与生物污损防护。以船舶为例,生物污损是船舶服役期遇到的共性问题,附着的生物对船舶造成的影响和损害主要体现在以下两个方面:

(1)增加了船底粗糙度,从而增大了航行阻力,增加了船舶的自重,降低了航速,显著增加了船舶航行的燃料消耗;

(2)目前国内外主要采用高压水冲洗、机械去除等方法清除船底污损物,施工难度较大、耗时,大大增加了其维修成本。

所开发的耐蚀防污新材料和高速激光熔覆技术突破了传统腐蚀防护和生物污损防护技术的局限性,既可以融入船舶和海上装备重要部件的设计和制造环节,大幅提高装备在腐蚀、污损等恶劣环境下的工作寿命;又可以作为维修手段,对由于局部腐蚀、污损等造成失效的重要部件进行维修。

在成果应用方面,所开发的激光熔覆耐磨耐蚀新技术已在船舶制造及维修厂得到应用,在 100 余个燃煤电站锅炉、循环流化床电站锅炉、生物质电站、垃圾焚烧电站获得了广泛应用,耐蚀、耐磨及防污效果显著。

本成果对环境友好,主要应用于船舶和海上装备重要部件的制造以及维修领域后,能大幅度提升部件的耐蚀、防污损性能,延长船舶与海洋装备的防腐防污维修周期、节省大量的维修费用,有效避免传统防腐防污涂料所存在的环境污染问题。

扫码关注,查看更多科技成果