- 89 高校采购信息

- 317 科技成果项目

- 1 创新创业项目

- 0 高校项目需求

蓄电池状态检测及均衡活化系统

1、系统功能

蓄电池在制造过程中必然存在的容量不一致和性能差异,造成后期成组使用时某些电池易出现过充和过放,严重影响整组电池的寿命。

针对这一现状研制的“蓄电池状态检测及均衡活化系统”,结合现场的蓄电池充放电活化维护过程(即“三充两放”),可以完成如下功能:

Ø 自动实时检测电池状态

蓄电池的端电压是反映其性能的重要参数,也是目前现场人工检测的主要依据。自动检测功能可以减少维护工作量,降低工人劳动强度。

Ø 自动均衡放电

在活化过程中,系统根据测量结果能够对电池进行自动均衡,保证每只电池都得到充分活化,最大限度增加电池的寿命,降低运营成本。

Ø 蓄电池活化曲线

系统将整个活化过程中所有蓄电池的端电压的测量结果记录并生成活化曲线,在计算机的显示器上直接显示,结果清晰直观,也便于对每只电池的特性做进一步分析。

Ø 报告电池状况

系统根据均衡活化过程的检测数据对电池的老化程度进行判断,对于性能很差或即将损坏的电池经过活化后仍不能恢复时,提示维护人员更换电池,以免影响整组电池的正常使用。

2、系统特点

该系统结合微电子、SMT、计算机控制、EMC、网络以及电力电子等技术,系统具有以下特点:

可靠性高;测量准确;均衡效果好;判断蓄电池状态准确;使用简便。

电动汽车的运用经验表明,增加该系统后,电池寿命延长30%。

3、系统结构

系统电气柜由控制主机(操作台)、电源开关箱、8个监控箱组成。

监控主机为工业级平板式计算机,带有显示、监控、专家系统以及远程通讯功能,负责在均衡活化过程中的数据采集、活化过程的报表生成以及电池状态的判断。

电源开关箱负责8个监控箱的供电,其中左侧双极空气开关为监控箱的总开关,右侧顺序布置的8个单极空气开关依次分别为1~8#监控箱独立开关。

每个监控箱由6个电池状态检测和均衡控制模块组成。每个模块完成单只蓄电池的状态检测和均衡控制,优化活化过程。

连接方式如下:

1)状态检测和均衡控制模块与控制主机通过柜内网络通讯线连接;

2)均衡模块与电池的连接采用夹子进行连接,拆装方便。

4、检测原理

电池电压经过滤波电路进入AD,由检测模块的CPU进行检测,CPU检测的数据通过网络通讯线(RS-485)传输到上位计算机的监控软件。为了提高系统的可靠性,因此检测模块采用了隔离的变换电路,同时CPU采用了Microchip公司的PIC系列单片机,A/D采用了具有双积分特性的电路,其与CPU接口通过单总线连接。

单节电压检测精度,由于采用的A/D为10位,分辨率为0.01V,对于2V电池来说,最大检测误差为±0.01V,该A/D温度特性比较好,从-40℃到+70℃均保持了良好的温度稳定性。

5、均衡原理

均衡采用了我公司的发明专利技术,专利申请号(03156376.7)。采用该种均衡方案,均衡电流为5~6A,对于200Ah电池,可在1个小时内补偿其2.5%的不均衡度,一般的蓄电池不均衡度不会超过10%,因此系统可在4个小时内将电压均衡。

详细的技术细节请参见专利公开书。

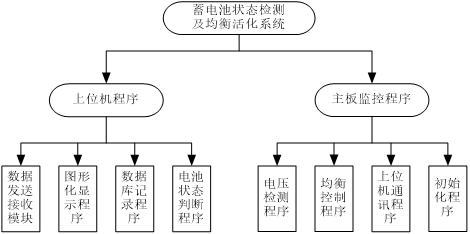

6、监控软件

①与检测均衡单元通讯程序,采用标准RS-485方式通讯,具有可靠性高的优点;

②诊断系统,利用专家系统,采用仿人的智能判断方法;

③系统整个流程;

④系统具有远程通讯功能,可以和机务段其他设备联网运行。

产业化应用

扫码关注,查看更多科技成果