高等教育领域数字化综合服务平台

北京理工大学

工业和信息化部

- 42 高校采购信息

- 875 科技成果项目

- 1 创新创业项目

- 0 高校项目需求

复杂结构精密智能加工与检测技术

所属领域:

项目成果/简介:

随着高速重载车辆、高档数控机床、高功率密度发动机等高端机械装备的发展,对于车体/传动箱体/发动机箱体/舱体/制导阀体/光窗壳体、曲轴/连杆/叶轮/燃烧室等高应力、高温度承载结构件的几何精度、表面性能和服役寿命提出了极高要求,广泛使用的高强度钢、淬硬钢、钛合金、高温合金、复合材料等难加工材料带来的加工过程变形大、温度高、质量难以控制的特征日益突出。

团队在国家科技重大专项、863计划、自然科学基金重点项目支持下,研发了精密微细加工、智能加工与检测、复杂曲面五轴数控加工与控制、高性能制造过程数字孪生、关重件抗疲劳制造、大型结构机器人加工技术,系统解决高速切削效率、精度和表面完整性调控问题。

团队授权发明专利120余项(中国专利优秀奖1项),开发高速切削刀具4类20余套,登记软件著作权16项,开发切削物理仿真软件和数据库系统5套,制定工艺规范9项,举办国际研讨会6次。

复杂结构精密智能加工与检测技术成果应用于特种车辆、高功率密度发动机、直升机观瞄体、卫星、空间站和制导弹药舱等的数字化制造;形成了完整的高速精密切削成套技术体系,实现了系列刀具、系列软件与核心工艺规范的自主可控,打破了国外产品和技术封锁。

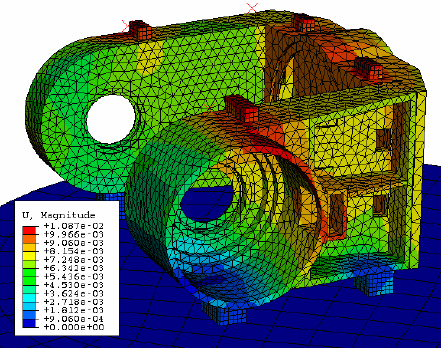

图1.弱刚度结构加工变形仿真与精度控制

应用范围:

特种车辆及装备数字化制造

效益分析:

项目已服务于机床装备、航天、车船动力20余家企业高新工程装备的研发与生产,应用于10余条数控生产线、数百台数控机床,综合加工效率提高50%以上,近3年创造经济效益9.8亿元

扫码关注,查看更多科技成果

取消

确定