- 16 高校采购信息

- 179 科技成果项目

- 1 创新创业项目

- 0 高校项目需求

工业机器人高保真数字孪生及其故障诊断系统

工业机器人是一种典型的机电耦合的制造装备,在工业生产中发挥着重要作用。工业机器人的健康平稳运行对于机器人生产系统至关重要。为此,需要建立可靠的工业机器人故障诊断方法和系统以及时对故障进行检测、定位和隔离。数字孪生是近年来涌现出来的一种数字化技术,通过构建工业机器人高保真数字孪生并与机器人实时双向通信,能够实现工业机器人的透明化、智能化管理和应用。

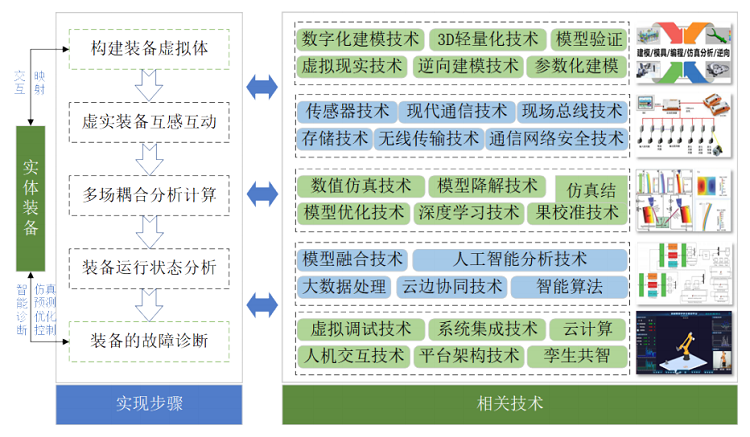

本项目以SD3/500六轴工业机器人为研究对象,首先,从“几何-机理-规则-数据”多维融合角度考虑,构建其高保真的数字孪生模型。然后开发出六轴工业机器人数字孪生管控系统,并基于Comsol多物理场建模与仿真软件构建面向该工业机器人典型装置和机构(如伺服电机、轴承、连杆机构等)的机电耦合模型,实现对该机器人的多物理场仿真和监控,开发出六轴工业机器人数字孪生仿真系统。最后,基于数字孪生技术研究工业机器人故障诊断方法,对工业机器人运行状态(尤其是故障状态)进行仿真,并开发故障诊断方法,实现对工业机器人的故障识别和判断,系统实现方法及相关技术如1所示。

图 1 系统实现方法及相关技术

关键技术

1.工业机器人高保真数字孪生建模技术

从高保真角度出发,本项目提出工业机器人的数字孪生“几何-机理-规则-数据”融合的高保真建模方法,如图2所示,从而实现对物理机器人的多维度、全要素的表达和描述。

图 2 “几何 - 机理 - 规则 - 数据”融合的高保真建模方法

图 3 SD3/500 六轴工业机器人高保真数字孪生

2.信息-物理交互共融技术

虚实交互是工业机器人数字孪生的重要组成部分之一,通过工业机器人物理信息世界的交互共融能够实现物理机器人的远程监控、故障诊断及控制优化,最终实现工业机器人的虚实共生。

3.故障诊断技术

传统的工业机器人故障诊断存在明显的弊端,受限于工业机器人故障本身的不确定性与随机性,对于未出现的故障无法做到及时预警和故障隔离,难以满足工业生产的高效安全要求。本项目基于数字孪生技术,对物理-信息世界的实时交互数据进行分析,开发工业机器人故障诊断算法并进行实践应用,从而提升机器人监测智能化程度。

图 4 基于迁移学习的工业机器人故障诊断

原理样机

扫码关注,查看更多科技成果