- 16 高校采购信息

- 179 科技成果项目

- 1 创新创业项目

- 0 高校项目需求

基于数字孪生的机器人装配产线云边协同管控系统

当前,随着制造业信息化的快速发展,尤其是数字化、智能化程度的提升,传统的技术已经不能适应当前制造业的智能化发展需求。同时随着“工业4.0”和“中国制造2025”等智能制造战略的实施,对于制造业在物理与虚拟空间的融合、云边协同能力要求越来越高。一直以来很多企业将自动化生产线建设视为智能制造的重要抓手,并且涌现出了一些“黑灯生产”、“无人工厂”的示范案例。但目前企业较为常见的机器人自动化生产线,更多的体现为物流周转基础上的联动动作时序的协调。如何借助基于数字孪生的机器人装配产线云边协同管控系统对自动化生产线进行智能化改造,协同调度云边资源,从而降低人工成本,提升产线生产效率成了重中之重。

基于数字孪生的机器人装配产线云边协同管控系统可以分为 3 层:云端、边缘端和设备端。其中相邻层之间具备双向传输数据的功能。云端是指云计算服务器及其所提供的服务;边缘端是指本地服务器及其所提供服务,可部署于车间、部门或工厂内,其普遍距离接近设备端。设备端在此处特指机器人装配产线,整体架构体系如图1所示。作为云端在本地的延伸和补充,边缘端向下对设备端传来的数据进行实时处理,再将必要的数据上传至云端,解决了设备端与云端直接通信的传输实时性差和隐私安全等问题。同时,边缘层服务可以集成企业内部 ERP 和 MES 等系统和应用,提供更加个性化的服务。边缘端的设备端接口接受来自机器人装配产线的传感器监测数据和指令执行结果,调用设备端监控相关微服务,如数据清洗、数据持久化、数据分析等,同时通过设备端接口将控制指令下达至设备端,完成产线的实时监控。

图 1 基于数字孪生的机器人装配产线云边协同管控系统

机器人装配产线云边协同管控系统将先进的机器学习技术、云边协同、数字孪生技术应用于软件服务和产线装配中,以提高产能并进一步强化生产效率。

机器学习技术可用于处理和分析产线数据,并用处理好的数据对产线进行管控,装配产线一方面需要实时数据采集并立即处理意外情况,过度的延迟可能导致无法挽回的事故。另一方面由于生产复杂度与精细度越来越高,生产过程会产生海量实时数据,但其中只有部分是关键数据,需要存储到云边进行挖掘和分析,所以需要此技术对采集数据在边缘进行过滤,以缓解云端和网络的压力。深度强化学习技术将深度学习的感知能力和强化学习的决策能力相结合。根据装配产线的工作环境对模型进行训练,保证装配产线根据最优的生产路线进行生产装配活动,能够有效应对装配时发生的各种动态事件。

图 2 机器学习、深度强化学习

云边协同技术。边缘计算技术作为一种新的计算模式可以与云计算进行互补和融合。与云计算数据中心相比,“边缘云”的管理和可以使用的资源量比较少。针对传统云计算服务能力强的优点和距离远的缺点,边缘计算低时延、数据安全的优点和能力受限的缺点,因此考虑能结合两者优点的云边协同,云边协同工作能有效提高应用的效率。目前,云边协同主要从资源协同、应用协同、业务协同以及数据协同几方面进行协同。

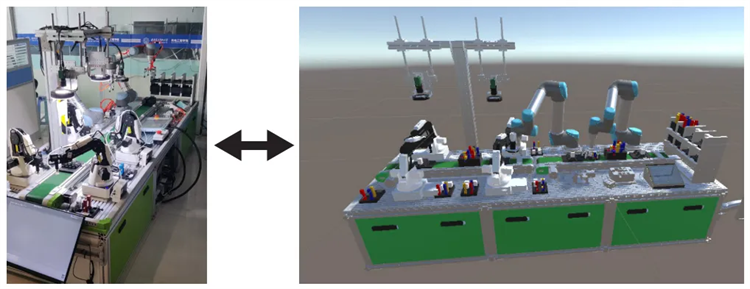

数字孪生技术方便使用和创新,可为云边缘协同管控提供实时决策。数字孪生具有全面的分析和预测能力,可以为云边缘协同管控提供故障诊断和管控优化。此外,数字孪生技术在云和边缘联合部署,在实际生产系统中应用效率高,解决了高交互或执行延迟的问题。实际应用G38产线数字孪生产线如下图3所示。

图 3 工业机器人装配产线数字孪生系统

原理样机

扫码关注,查看更多科技成果