- 16 高校采购信息

- 179 科技成果项目

- 1 创新创业项目

- 0 高校项目需求

面向精密装配的智能人 - 机器人协作系统

随着智能制造技术的不断发展,装配任务的装配质量要求不断提高。机器人装配技术从固定工作轨迹、工作顺序的装配模式逐步过渡到智能化机器人装配模式。在机器人精密装配任务中,重点是处理由生产环境的多样和分散控制所带来的制造复杂性。而人机协作技术利用人类和机器人的最佳技能来完成一个共同的任务,充分结合机器人的精确性人类操作员的灵活性,解决传统工业机器人难以应对的低成本、高效率、柔性化、复杂作业的应用需求。

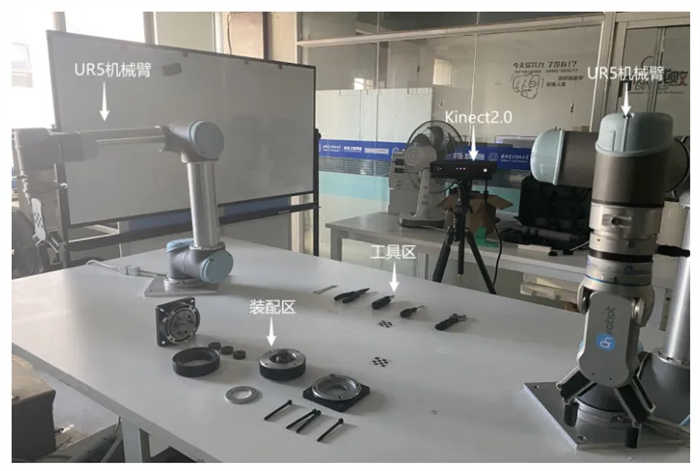

图1 人机协作装配场景

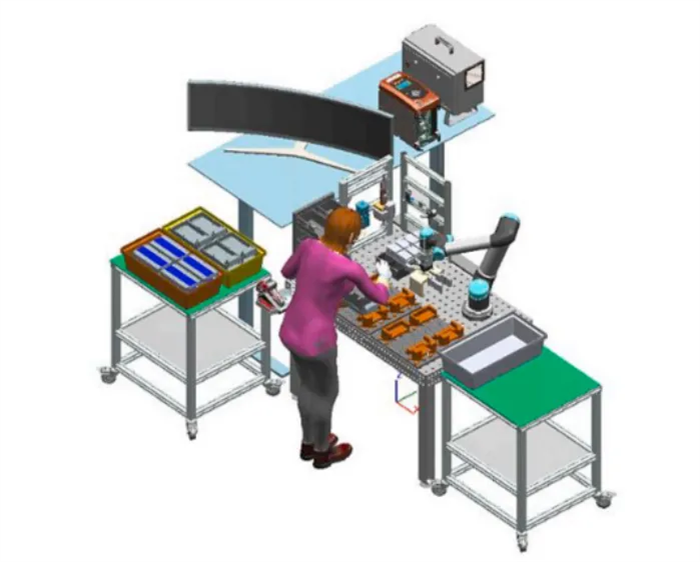

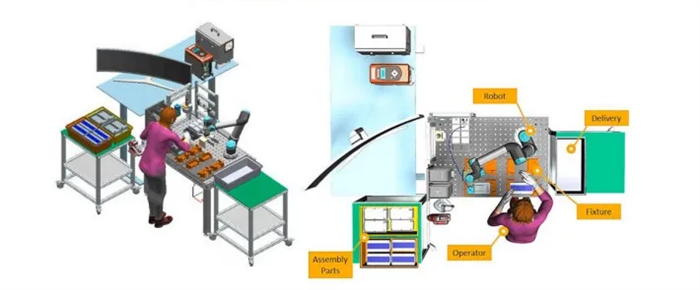

图2 人机协作装配示意图

智能人机协作装配系统最终需要实现在人与机器人共处工作空间的条件下完成对高精密设备的装配任务。考虑到装配效率以及装配精度的因素,整个系统需要达到装配过程高效性以及装配结果精确性的要求。对于装配效率问题,装配任务本身可分为多个装配子任务,各个子装配任务之间的装配顺序差异导致不同的装配时间。考虑装配精度问题,高精密设备的装配精度需要达到精确、精准的要求,一旦某一个装配子任务没有满足装配公差要求,对后续的装配子任务会造成影响。整个人机协作系统在提升效率与精度的同时利用数字孪生技术的虚实映射,进行仿真、预测,同时对整个装配系统进行不断优化。

1.智能感知与人机交互:通过智能视觉传感器采集环境RGB-D信息,利用深度学习算法实现对目标物体的定位,对局部装配场景进行三维重建,为机械臂后续的安全抓取以及运动规划提供必要的信息。知识图谱结合感知技术,将环境以及各类物体的知识进行符合机器人自然交互需求的知识表示。将机器人感知层面的信息通过知识推理达到认知层面,实现机器人对工作场景的整体感知。

2.机械人学习与路径规划:使用深度强化学习算法训练机器人,通过设计合理的奖励函数,使机器人在仿真环境中不断与环境交互,得到的奖励值用来指导下一步的动作,以此不断优化机器人控制算法。考虑到人机协作过程中安全与机械臂运动效率问题,利用动态路径规划算法得到机械臂最优的运动路径,同时满足协作任务的安全要求。

3.人机协作数字孪生:数字孪生技术一向被用来处理多个领域的复杂管理系统,可以将以上技术有效地结合在一起,以设计出安全、灵活、高效的人机协作系统。因其虚实同步的特性能够及时反映装配过程中的各种实时信息,并将处理后的结果反馈给人类,同时还能在虚拟环境中进行仿真、预测,实现对物理世界的优化。

图3 智能人机协作装配关键技术

图4 智能人机协作装配数字孪生系统

原理样机

扫码关注,查看更多科技成果