- 16 高校采购信息

- 179 科技成果项目

- 1 创新创业项目

- 0 高校项目需求

集成电子快速成型的研发

目前电路行业存在几大痛点:

1.制造流程复杂、加工周期长

传统的电路板印制工艺流程复杂、加工周期长。完整的印制板制造工艺包括压膜、曝光、显影、蚀刻、退膜、叠板、压合、钻孔、孔化、压膜、曝光、显影、镀铜、退膜、蚀刻、退锡、丝印、表面处理等。

目前行业普遍加工周期为:单/双层面板需要48——72h,当面板层数大于10时,耗时至少一周。在整个生产过程中,由于会经过太多不同的步骤,每一步都有出错的风险,每一步都需要熟练的技艺来完成,这就使印制板的制造要花费更多的时间成本、人力成本。

由于传统印制板制造时压层板质量对于整个产品的质量至关重要,但是压层板从种类到各个批次的质量都层出不穷,很难立刻作出判别,在制造过程中会造成不断地产生质量变化,最终导致产品报废,从而浪费了大量劳动和昂贵的材料。

2.无法满足曲面印制板需求

目前我国正处于从中国制造,向中国智造的关键转型期,从制造到智造的转变过程中,对于印制板的特殊需求也越来越多,对于曲面/柔性结构的应用需求,如柔性电子显示器、薄膜太阳能电池板、智能蒙皮等具有复杂曲面或柔性结构的特种印制板,例如在建筑设计或航空航天零件生产过程中,涉及大量曲面构造。传统印制板制造技术,无法生产出这些曲面构造,但3D 打印技术的应用却可以通过对成品内部结构设计的了解,在保证成品各项性能不降低的情况下,大幅减低成品重量。对模型不断修改后再辅助施工,提升设计的精度和可靠性,实现精准设计。

基于以上行业痛点,团队展开非展开曲面电子功能器件快速成型设备的研发。解决了传统印制板制造时生产效率低、成本高、环境污染的问题;突破了多层印制板一体化3D打印成形机理和工艺参数协同调控等关键技术。

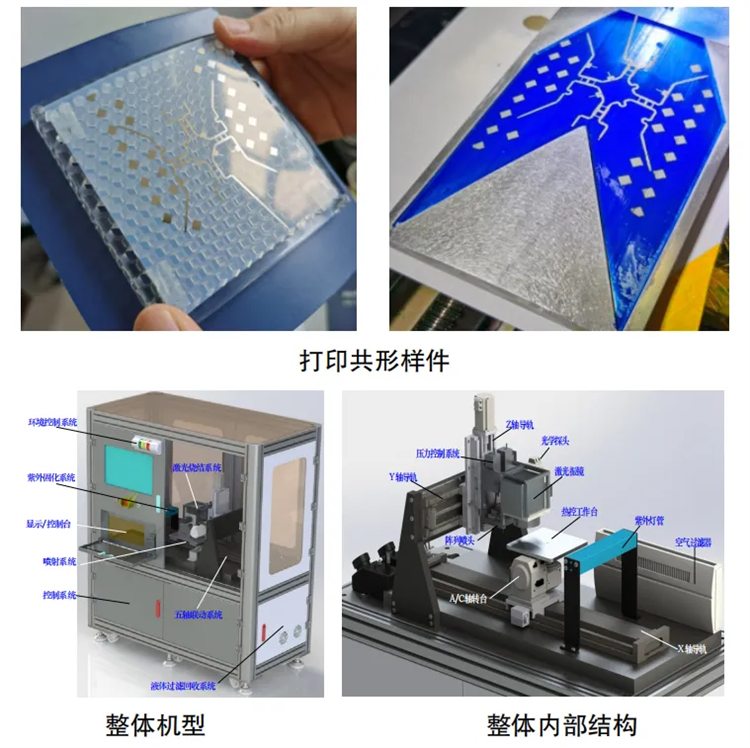

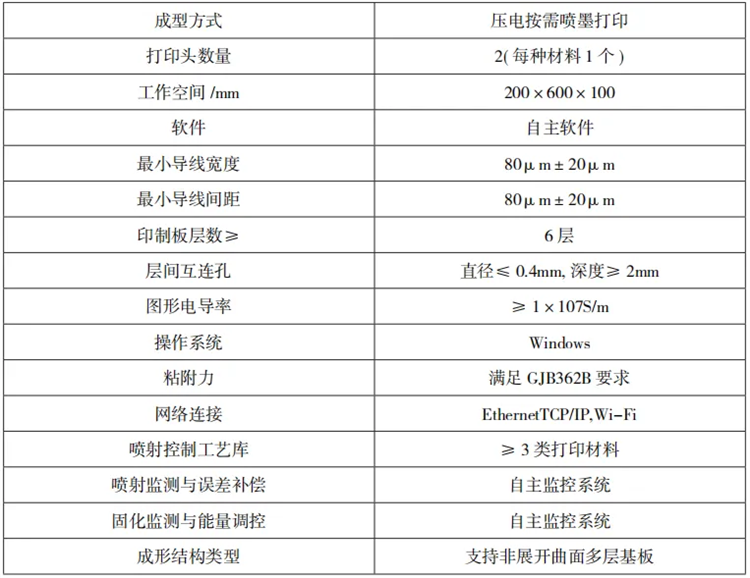

研制共形电子一体化喷射成形验证系统,实现了非展开曲面共形承载相控阵天线介电基板、导电图形、散热通道的一体化喷射成形和烧结固化。支撑材料、介电材料、导电材料均采用压电式微滴喷射方式由不同的喷头按需喷射;三类材料经喷射后均采用光固化方式,其中支撑材料和介电材料采用紫外光固化方式,导电材料采用闪光/激光固化方式。验证系统主要包括:精密五轴联动数控平台、多喷头自适应喷射控制系统、供液负压自动控制系统、闪光/激光/紫外复合固化及其自适应控制系统、基板恒温控制系统、固化区域红外测温、激光测距和图像采集和成形环控系统,其外部和内部结构如图所示。

团队突破了多层印制板一体化3D打印成形机理和工艺参数协同调控等关键技术,建立了微滴喷射与烧结固化分析模型,揭示了异质材料的界面匹配与混合喷射机理,解决了异质材料的混合喷射与保形控性难题,完善了异质材料混合打印与复合固化工艺,提出了面向性能的工艺参数优化方法,实现了导电、介电和支撑等多种材料的混合打印。性能指标如表所示。

建立了微滴喷射与烧结固化分析模型。

揭示了异质材料的界面匹配与混合喷射机理。

解决了异质材料的混合喷射与保形控性难题。

完善了异质材料混合打印与复合固化工艺。

提出了面向性能的工艺参数优化方法。

实现了导电、介电和支撑等多种材料的混合打印。

相关专利如下:

工程样机

扫码关注,查看更多科技成果