- 259 高校采购信息

- 685 科技成果项目

- 12 创新创业项目

- 0 高校项目需求

制备锂离子电池的纳米空心硅碳负极材料

1. 痛点问题

提高锂离子电池的能量密度需要开发高容量的负极材料,硅材料与锂合金化反应的可逆比容量达到3500mAh/g,被认为是下一代锂离子电池的理想负极材料。然而,硅与锂反应时颗粒体积膨胀过大,引起颗粒破碎、负极表面SEI过度生长问题,材料循环性差,是目前硅负极材料无法产业化的难点。本项成果在充分的基础研究基础上,发现壁厚为20nm左右、内腔直径在50nm左右的纳米空心硅材料可以解决硅负极的循环性问题。但是,如何低成本、可工业放大制备纳米空心硅材料是硅材料产业化应用的又一难题,基于此,我们发明了牺牲模板CVD的纳米空心硅的制备方法。

2. 解决方案

本项成果采用成本低、颗粒大小在50nm左右的纳米颗粒材料作为模板,采用流化床工艺,将纳米模板在气流中高分散,并与硅烷气交汇反应,通过控制反应温度、反应时间将硅的壁厚控制在20nm左右。为解决纳米材料流态化的问题,设计出专用的反应器,并提出了纳米模板高分散的方法以及连续进料的方法,从而实现了纳米空心硅的批量制备。在此基础上,进一步设计出新的硅锡复合负材料。

图1 纳米空心的流化床反应器

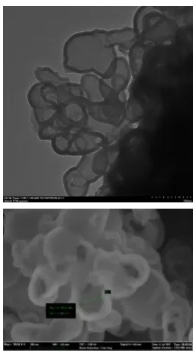

图2 纳米空心硅的形貌照片

纳米空心硅是制备硅碳负极材料的核心原材料,依据目前锂离子电池的现有市场及未来发展趋势,纳米空心硅年需求量可达到1万吨/年,然而,由于硅碳负极材料仍处于早期应用阶段,目前仅在如电动工具、手机用锂离子电池中应用,因此在近两年内,大约年需要在1000吨左右,随着材料、电池工艺的不断成熟,硅碳负极材料可望在今后几年内在动力电池中应用,因而市场逐渐扩张到年需求达万吨的市场规模。

因纳米空心硅的制备技术是一项新技术,目前还没有成熟的生产设备。因此,该技术推广将分为三个阶段:一是建设年产300吨纳米空心硅的生产线,实现从实验室1kg/天向1吨/天的工艺放大,完善质量控制体系,完成市场认证工作;第二阶段年产3000吨生产线建设,实现批量销售;第三阶段,依据市场,进一步放大产量至年产10000吨规模。

硅碳负极材料是下一代理想的正极材料,在过去的十年中,硅碳负极已出现了几种技术路线。一是采用机械磨的方法制备纳米硅粉,该方法需要使用磨料,产品中的杂质含量高,同时硅体积膨胀问题无法解决,因此材料的首次库伦效率低、循环性差;第二种方法,将硅沉积到多孔碳中(已于2012年申请专利),该技术路线面临的问题主要包括:

(1)使用的多孔碳成本高、杂质多、导电性差等问题,所制备的硅碳复合材料电子导电性差,无法进行大倍率充放电;

(2)一次沉积反应时间过长,硅烷利用率低且存在安全隐患。我们采用牺牲模板方法CVD方法,模板与硅烷反应比较温和,反应时间短,可控制硅烷利用率,材料生产成本低。采用纳米空心硅材料制备的硅碳复合负极材料,具有优良的循环性与容量,材料容量达到2000mAh/g以上。

扫码关注,查看更多科技成果