- 259 高校采购信息

- 685 科技成果项目

- 12 创新创业项目

- 0 高校项目需求

面向汽车工业的智能制造机器人控制模型设计和训练技术

1. 痛点问题

工业制造领域目前广泛使用的机器人产品仅能依照预先规划的操作流程实现简单的自动化操作,无法应对作业环境多样、任务复杂度高、人机交互需求强等诸多挑战,如汽车工业的装配制造场景。造成这一现状的关键问题在于工业机器人控制技术的智能化程度严重不足。现有控制方案主要依赖人工简化的对象模型进行算法设计,由于被控对象的建模误差大、外部干扰强等因素,导致控制性能低下,场景适应性差。以强化学习为核心的新一代智能控制技术正是解决这一问题的有效手段。

2. 解决方案

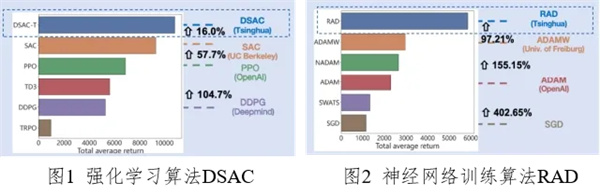

采用以强化学习为核心的控制模型设计及其训练技术,包括:1) 累计收益连续化的值分布强化学习算法,利用分布式函数代替期望值,解决了Bellman算子迭代导致的决策过程值函数过高估计难题。与当前主流算法(如OpenAI的PPO算法、Deepmind的DDPG算法)相比累计收益提升16.0%,为全球性能第一;2)时空分离型的神经网络结构设计方法及其双阶段级联训练技术,破解了现有网络结构时空高度耦合导致推理精度差的难题。在国际基准Argoverse数据集实现了大幅性能提升,所有七项指标的六项排名第一。

以上述技术为基础构建控制模型通用开发平台GOPS,实现了工业环境仿真、控制模型构建、模型训练求解、模型应用部署的完整功能链条。在该平台支持下将开发面向工业制造的智能机器人控制模型,主要是具备智能化质检和操作能力的汽车装配机器人控制器,并集成于智能制造机器人。

应用于工业制造领域,目标客户为汽车制造、工业机器人制造为主的龙头企业,市场规模约550亿元。

2025年面向汽车厂商和工业机器人公司提供智能控制软件的定制化服务,并与工业机器人公司合作完成面向汽车制造的质检装配机器人样机试制。2026年智能制造机器人开始小规模生产销售。2027面向汽车行业推广销售智能制造机器人。进一步训练机器人的泛化能力,升级多场景通用的智能机器人,拓展多个制造行业客户。

与传统工业机器人厂商研发的控制系统相比,本方案的智能控制技术可用于复杂控制任务,且对环境干扰的适应性强,方案部署的成本也大大降低。

与新兴的人工智能科技公司相比,本方案在控制神经网络设计及强化学习训练技术方面具有显著的优势,可以开发出综合性能更优的智能控制系统。

扫码关注,查看更多科技成果