高等教育领域数字化综合服务平台

青岛大学

山东省

- 0 高校采购信息

- 265 科技成果项目

- 0 创新创业项目

- 0 高校项目需求

红藻提取液直接制备卡拉胶纤维

所属领域:

项目成果/简介:

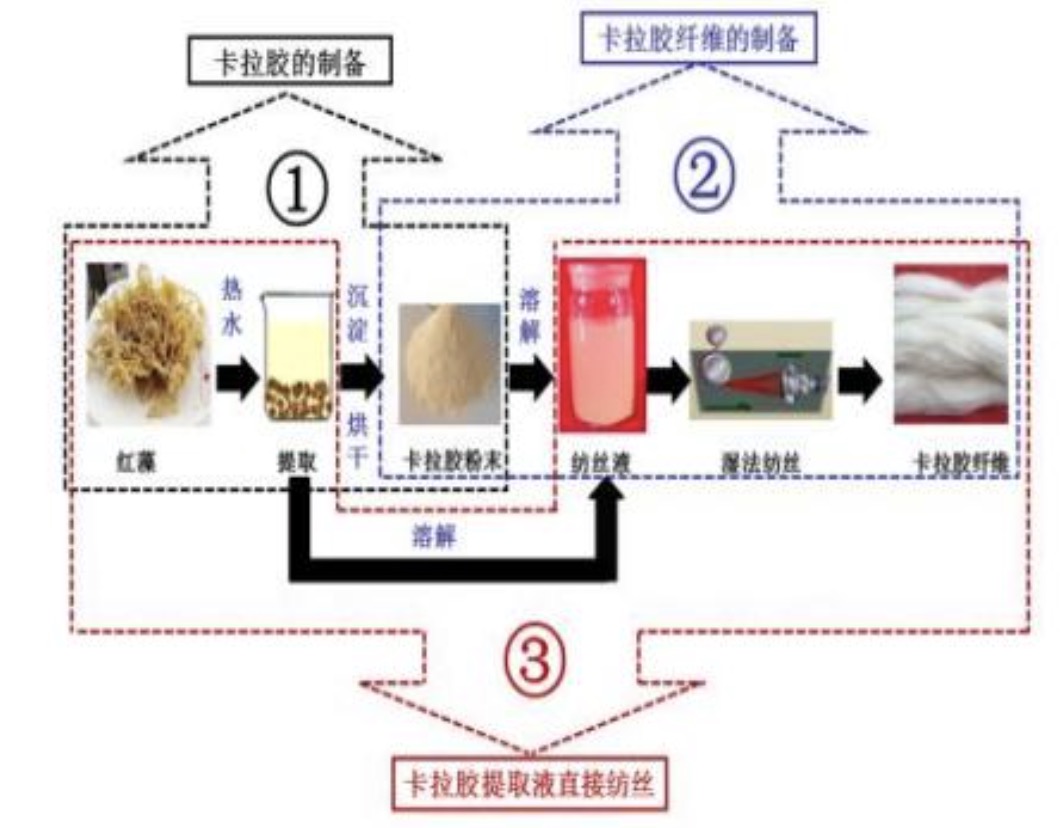

目前卡拉胶纤维的制备方式仍然采用先热水提取卡拉胶粉末(见图1①:将海藻经过除杂、热水提取、过滤、干燥,得到卡拉胶粉末),而后经湿法纺丝(图1②,即将卡拉胶粉末溶于热水或碱中,配成卡拉胶溶液,再经凝固浴凝固成纤)制备卡拉胶纤维。此工艺流程要经过沉淀、干燥、再溶解的方式,对水资源、乙醇、能源等耗费过多。本技术通过将卡拉胶提取过程中所得的提取液,不经沉淀干燥成粉末状态,而直接将提取液转换成纺丝液(图1③),将大大缩短工艺流程,减少水和能源损耗,从而进一步降低产品价格,提升海藻纤维的产品竞争力。

图1卡拉胶的提取与卡拉胶纤维的制备流程图

传统上卡拉胶纤维的制备需经过提取-干燥-溶解-纺丝的步骤,本课题开创性的提出由海藻提取液不经沉淀干燥,一步法进行湿法纺丝制备卡拉胶纤维,能够大大节省操作步骤和能源、资源损耗,提取过程中加入NaOH降低卡拉胶溶液的凝固温度,是本课题的另外一个创新之处。卡拉胶纤维是一种全新的可再生性资源纤维新材料,纤维整个纺丝工艺无污染,是一种真正的绿色纤维新材料。由于其独特的分子结构,卡拉胶纤维具有非常优异的阻燃性能,且具有生物相容等特点,是一种应用前景非常广阔的纤维新材料。海藻纤维作为高档纺织服装及医用纤维材料具有重要的经济效益。我国作为世界上最大的海藻养殖与加工国家,海藻总产量占世界产量的60%以上,加工能力居世界首位。但是目前海藻产业在海洋经济中仍属薄弱环节,海藻产业的产值不理想。我国海藻的养殖技术处于世界领先水平,但影响海藻产业的主要因素在于海藻的开发利用及高端产品开发研究。通过采用低能耗、低污染、高效的海藻提取液直接纺丝技术开发卡拉胶纤维,不但可以极大提高海藻产业的附加值,开发高端产品,而且为海藻的应用开拓了重要的领域。初略估算,1吨红藻经过加工,大约可制备成0.30吨卡拉胶纤维,传统路线约需要36小时,用水量大约需要105吨,乙醇用量大约需要5吨,约需花费5万元,而采用新路线仅需要12小时,用水量需要80吨,乙醇用量大约需要2吨,约需花费7.5万元,直接节省2.5万元。根据海藻酸盐纤维的定价标准,卡拉胶纤维按30万元/吨计算,新路线可产生经济效益4万元/吨海藻。

知识产权类型:

知识产权编号:

技术成熟度:

技术先进程度:

成果获得方式:

扫码关注,查看更多科技成果

取消

确定