高等教育领域数字化综合服务平台

青岛大学

山东省

- 0 高校采购信息

- 265 科技成果项目

- 0 创新创业项目

- 0 高校项目需求

适用于集成电路的微磁电感及其应用

所属领域:

项目成果/简介:

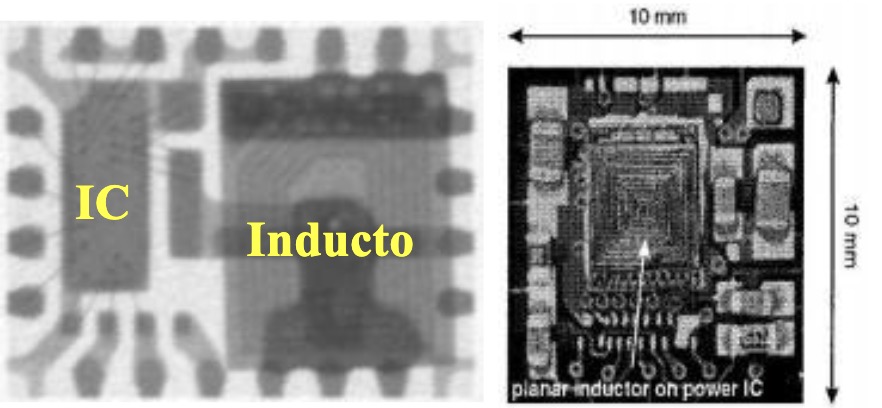

集成电路(IC,IntegratedCircuits)芯片是信息技术产业的核心,是支撑经济社会发展和保障国家安全的战略性、基础性和先导性产业,也是山东省和青岛市重点发展产业。众所周知,IC集成了众多的晶体管、电阻、电容、电感等元器件,而电感、电容等被动元件占据了较大的面积(如图1所示),因此,如何将传统的电感组件微型化、薄膜化,以配合IC平面架构,是提高集成密度、可靠性,实现IC技术从SIP到SOC转变的关键。

图1.集成器件中的微电感占据了60%以上的面积。

高频软磁薄膜可以大幅度提高电感器件的电感量,减小电感尺寸,从而实现电感元件的微型化和集成化,但高频软磁薄膜与电感的整合是一项全新的技术,必须克服如下技术瓶颈:(1)软磁薄膜必须具备足够高的自偏置铁磁共振频率,即具有内生磁各向异性,保证在无外加偏置磁场情况下,具有满足使用要求的足够高的铁磁共振频率;(2)软磁薄膜的制备工艺与传统的半导体集成电路CMOS制造工艺的兼容性问题,即软磁薄膜与电感的整合问题。

美国军队研究实验室、日本东北大学、德国卡尔斯鲁厄大学材料研究所、美国的ADI、Intel公司、日本的TDK、Murata、Panasonic公司、德国西门子公司等国际大公司都投入大量的人力和财力研究微磁电感,并取得了初步的成功。世界最大的电源供应器供应商--台湾台达电子集团(Delta)也致力于微磁电感及其芯片的研发,目前在集成化电源分配器DC-DCConvertor、隔离器、耦合器、滤波器等电子元器件中得到应用。本项目组从事自偏置高频软磁薄膜与芯片微磁电感整合技术研究16年,获得国家自然科学基金和省重点项目7项,支持经费291万元;授权中国发明专利5项,实用新型专利1项;发表相关科研论文60余篇;在自偏置软磁薄膜的制备方面处于国际先进水平,并掌握了全套整合技术,实行了小试,并与台湾台达电子集团合作(经费281万元新台币)成功应用于集成电源分配器中。

技术优势分析

本项目自主发明了多种IC工业兼容条件下的高频软磁薄膜制备方法,也设计了多种准各向同性薄膜结构,同时获得了创纪录的铁磁共振材料,并实现了材料与微电感的整合。既能够设计制造拥有功率转换的低频高功率密度微磁电感,也能制备超高频率(10GHz以上)稳波型的微磁电感。这两类电感都是集成化电路芯片或插件急需的类型。

本项目的主要技术优势表现在:

1、解决了高频软磁薄膜在IC工艺兼容条件下的制备技术。本项目组自主发明了成分梯度溅射方法用于制备芯片微磁电感。该方法利用掺杂元素在样品中形成梯度分布的方法,获得内生应力,进而感生出单轴磁各向异性,从而获得内建磁场,使软磁薄膜产生自偏置性,在零偏置场下,即可获得铁磁共振频率fr>7GHz高性能软磁薄膜。该方法在全室温条件下制备完成,与IC工艺完全兼容,而且在后续光刻微加工的反复热循环后,还会消除残余应力,使得软磁性能有所改善。该方法制备的薄膜沿成分梯度方向的膜厚差小于0.1%/mm,完全满足工业生产需求。该技术获得了1项中国发明专利(专利1)和1项实用新型专利(专利6)。

2、研制出了准磁各向同性软磁多层膜的制备技术在芯片微磁电感集成化过程中遇到一个自相矛盾,且难以克服的困难:获得高的铁磁共振频率fr和磁导率μ需要好的单轴磁各向异性,因为磁各向同性的软磁薄膜被平均后,无法测到fr和μ;但磁各向异性的单轴特性却使得圆形或方形电感的难轴激发效率只能发挥一半。本项目利用单轴磁各向异性软磁薄膜转向层叠的方法,获得了准磁各向同性多层膜,彻底解决了磁性薄膜利用率低的问题,实现了微磁电感任意形状设计。该技术获得中国发明专利1项(专利2)。

3、研制出了多种铁磁共振频率调控方法除了成分梯度建设方法,本项目组研制了多种IC工艺兼容条件下的铁磁薄膜共振频率调控方法,如磁电耦合法,利用电场调控获得了12.96GHz的超高频;层间耦合法,利用层间耦合效应获得了超高22GHz的共振频率,达到国际先进水平;晶格畸变法,利用单晶晶格四角畸变获得了40GHz以上的极高频铁磁共振频率,达到国际领先水平。各类方法为材料的走向应用及工艺整合提供了基础。

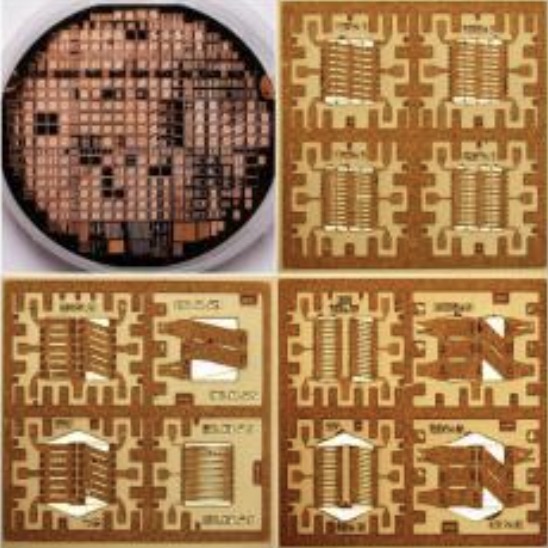

4、实现了金属基高频软磁薄膜与微电感整合技术本项目组现在已实现了高频薄膜制备与光刻微加工电感制备技术的整合,并制备出了结构复杂的Solenoid型电感,电感增量>400%,远高于平面型电感,详见图2和图3。

图2.本课题组制备的多种Solenoid型微磁电感。左上角为3英寸Si基芯片的多种电感,其他为代表性电感的照片。

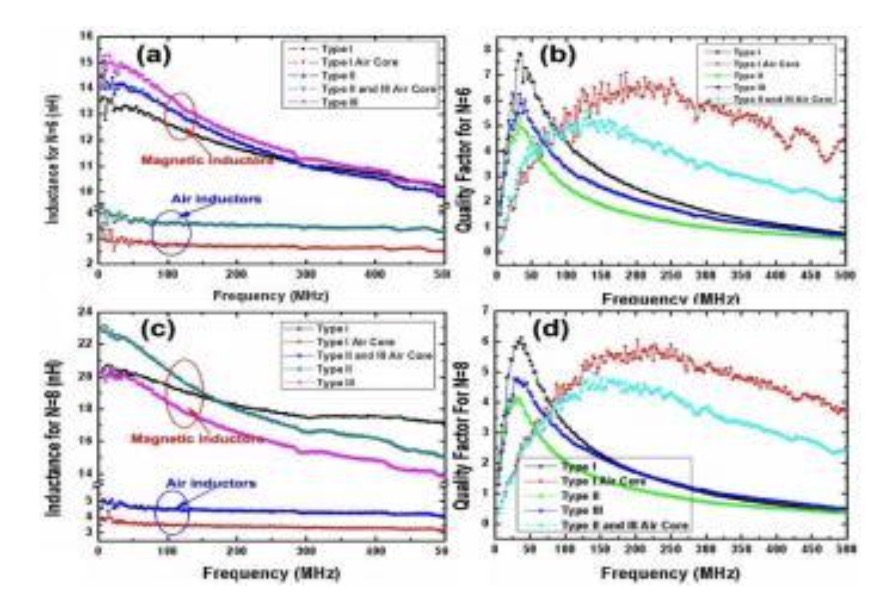

图3.代表性微磁电感的电感量增加和Q因子。

本项目产品是集成电路芯片设计的核心部件,即使作为外插件也具有很大的市场。目前只有日本村田、韩国三星等少数大型企业具有量产能力。我国尚无量产的报道。因此,开发本项目产品具有重要的市场价值。

项目阶段:

本项目的研究工作已经应用于台达电子集团公司的直流转换器(DC-DCconvertor)中。

知识产权类型:

知识产权编号:

技术成熟度:

技术先进程度:

成果获得方式:

扫码关注,查看更多科技成果

取消

确定