高等教育领域数字化综合服务平台

天津大学

教育部

- 35 高校采购信息

- 300 科技成果项目

- 6 创新创业项目

- 0 高校项目需求

可工业放大的高效电解水制氢电极材料

所属领域:

项目成果/简介:

近年来电解水制氢技术迎来了发展窗口期,产业链日渐活跃,原有电解槽装备企业纷纷扩产,众多新企业跨界入局,同时外资企业也开始进入,电解槽的装置规模在快速突破和提高,新品发布日渐频繁。

针对目前碱液电解槽面临单位能耗高、电流密度小,造成运营成本高,同时更为严重的问题在于电解槽的使用寿命较短的问题,专利技术在提高电极电流密度、降低能耗、提高稳定性,以及工艺绿色环保等方面具有明显优势。与现有电极制备专利相比,本技术所制备电极可在更低的过电势下达到≥500 mA cm-2,且稳定性更佳,工艺更加绿色环保、简便高效,有利于提高产能,降本增效。

氢能产业链的上游--绿氢制取产业(水电解槽)目前面临成本高的瓶颈问题,难以满足未来消费级用氢需求。业内认为,在大电流密度(>=500 mA cm-2,以下简称“大电密”)下制氢可有效降低制氢成本,然而目前,商用电解槽电极往往在大电密下寿命较差,存在催化剂从载体上脱落的严重问题。在大电密下兼具低过电势和高稳定性的工业级大面积电极的制备技术仍属于行业空白。

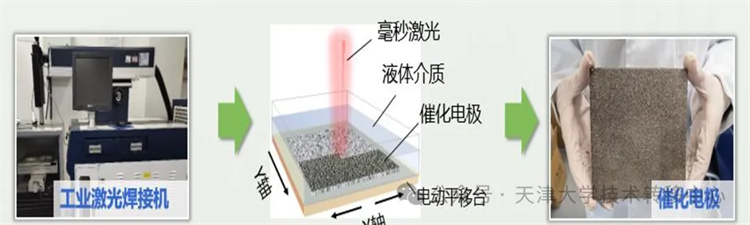

研发团队面向国家能源战略需求,以绿氢的高效低成本制取的产业化应用为导向,以解决碱性电解水制氢设备企业所面临的电解槽核心电极材料的痛点问题为目标,基于十余年来的科研积累,自主研发了属于国际首创的、具有自主知识产权的“毫秒激光直写制备催化电极技术”,目前已开发的样品为碱性电解水制氢电解槽所需关键核心材料——高性能阴极和阳极。本技术所制备的一体式催化电极具有大电密活性高、寿命长的突出优势,并且制备方法简便、高效,易于工业放大,绿色环保。

应用范围:

氢储能、加氢站、在化工和炼化等高碳排放工业领域代替化石能源。

扫码关注,查看更多科技成果

取消

确定