高等教育领域数字化综合服务平台

大连理工大学

教育部

- 15 高校采购信息

- 135 科技成果项目

- 3 创新创业项目

- 0 高校项目需求

半导体辅材用多晶硅中碳、氮杂质的分离去除技术

2021-05-10 10:30:08

云上高博会

https://heec.cahe.edu.cn

关键词:

半导体辅材用多晶硅中碳、氮杂质

所属领域:

项目成果/简介:

伴随着我国半导体行业的迅速崛起,硅电极作为光刻设备上承载硅基圆的重要辅材,其需求日趋增加。同时,基圆尺寸的不断增加使得硅电极逐渐由单晶硅电极转变为多晶硅电极,然而多晶硅制备过程中不可避免存在C、N杂质的污染,导致其基体中存在大量弥散分布的SiC、Si3N4硬质颗粒夹杂,严重影响了多晶硅电极的使用性能。

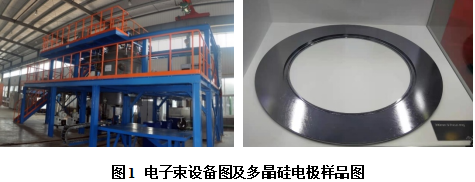

传统制备技术下,设备热场结构单一,熔体流动性差,导致SiC、Si3N4杂质循环溶解—析出,难以有效分离。本项目团队前期利用电子束精炼技术去除硅中的蒸发性杂质(P、 O、N);利用电子束诱导实现多晶硅的定向凝固,进而分离硅中的金属杂质;基于电子束冷床效应分离硅中的SiC、Si3N4硬质颗粒,并揭示硬质颗粒与硅基体间的位相关系;基于上述研究开发出了多晶硅电极的制备工艺,可应用于刻蚀等半导体制造等领域。

本项目预期可以为半导体行业中硅电极生产制造企业提供稳定的技术支持,具有很好的生产示范性,实现高新技术产业化。该技术能够有效地降低生产过程中的能耗,是一种低成本、环境友好的生产方法,属于节能、环保的绿色制造技术。该技术的大规模应用和推广,可大幅增加就业岗位,提高企业的市场竞争力,保护环境。

知识产权类型:

知识产权编号:

技术成熟度:

技术先进程度:

成果获得方式:

获得政府支持情况:

计划/专项类别:

获得经费:

扫码关注,查看更多科技成果

取消

确定