- 74 高校采购信息

- 3294 科技成果项目

- 0 创新创业项目

- 0 高校项目需求

精准能量调控点环光斑激光加工头

【研究背景】

图1所示高斯光斑、平顶圆光斑和环形光斑作用在材料上的光强与温度场分布示意图,常规高斯光束能量分布不均匀,中心能量强边缘能量弱,使用高斯分布聚焦光斑进行激光焊接时,由于光斑中心部分吸收的激光能量高,材料容易熔化气化蒸发,从而产生飞溅、形成凹陷和空洞等缺陷。平顶光斑作用在材料上时,用于热传导的作用,还是会造成中心与边缘的温度场分布不均匀,焊接熔深呈现月牙分布。控制飞溅、凹陷和空洞等缺陷的关键因素是控制激光束的能量分布,减少中心材料温度和以及焊点中心和边缘的温度差。合理设计的环形光斑,有利于获得相对均匀性的温度场分布和相对均匀的熔深分布,减少飞溅、凹陷和空洞等焊接缺陷,是目前高端激光焊接应用的一个技术发展方向。

图1 不同光斑的光强分布和在材料上的温度场分布

【痛点问题】

现有基于摆动扫描方式和点环形模式可调光纤激光器,在一定程度上解决了激光焊接的飞溅问题,但是存在结构复杂,设备制造成本和维护成本高,而且不太适合高精密或大功率厚板的激光焊接。

【解决方案】

本成果从激光光学聚焦头的设计上,提出了申请专利技术的基于衍射光学元件和折射光学元件的环形光斑或点环产生方法,结构设计灵活方便,可适用于高精密激光焊接、高反射材料加工和高功率厚板激光焊接。

(1)基于衍射光学元件的环形光斑产生方法

为了解决能量分布不均匀以及光束敏感性的问题,本成果通过螺旋相位板产生涡旋光束来获得环形光斑进行焊接。螺旋相位板是一种具有固定折射率的透明板,其一面是平面结构,相对面具有螺旋形状结构,类似于旋转台阶,如图2所示。

图2 螺旋相位板结构

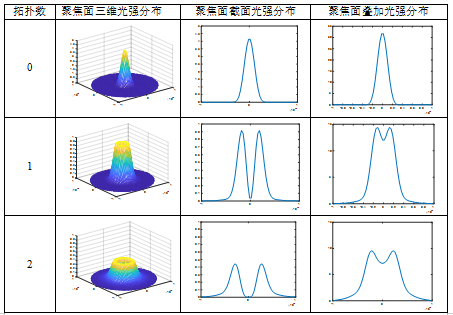

螺旋相位板其厚度随着方位角的变化而变化。高斯分布的激光束从螺旋相位板平面端面入射,光束中心与螺旋相位板中心对齐,出射的光束相位被改变,附加一个螺旋相位因子,能量分布变为环形分布,出射的光束变为涡旋光束,其中l为涡旋光束的拓扑荷数,影响涡旋光束能量较低区域的大小。螺旋相位板的台阶高度通常为微米量级,并且初始光束都是通过扩束系统扩束的,基本没有发散,因此,螺旋相位板对光束光强基本没有衰减,而只是改变光束的相位。利用螺旋相位板产生的涡旋光束解决了能量分布均匀性的问题,同时用螺旋相位板产生的涡旋光束的稳定性好,环形的能量分布特点,不容易受到外界其他因素影响,可以较为稳定地保持光斑均匀性。本成果具体产生涡旋光束的光路图如图3所示。表1给出了不同拓扑数涡旋光束的光场分布。

图3 产生涡旋光束的光路图

表1 不同拓扑数涡旋光束的光场分布

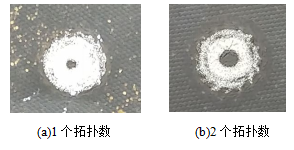

本成果设计加工了产生涡旋光束的衍射光学元件,通过组合获得了不同拓扑数的涡旋光束,图4给出实验生产的涡旋光束,相对其他方法产生的环形光斑,采用涡旋光束方式产生环形光斑的好处是,离开焦面还能保持环状光强分布。除了在激光增材制造有用外,这种光束未来在切割、焊接、打孔等方式都有应用,可以获得更好的温度场分布和更好的激光加工效果。

图4 实验生产的涡旋光束

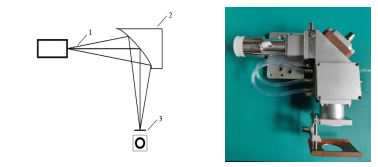

(2)基于折射光学元件的环形光斑或点环光斑产生方法

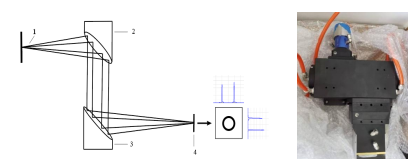

图5为基于折射光学元件的环形光斑的产生方法,包括透射式的和全反射式的结构,后面根据不同的焊接温度场分布设计不同组合的环形光斑。

(a)三镜方案

(b)两镜方案

(c)单镜方案

图5 基于折射光学元件的环形光斑的产生方法

1.新能源领域的铜材、铝材等高反材料的激光焊接;

2.汽车零部件和车身的高质量激光焊接;

3.对焊接质量要求高的不锈钢等金属材料的激光焊接;

4.船舶、核电等行业的厚板激光焊接。

精准能量调控的点环光斑激光加工头完成了理论仿真设计,开发了基于透射式和反射的点环光斑原理样机,并进行了部分工艺实验,后期仅需要根据应用场镜进行工艺优化。

精准能量调控的激光加工系统,不仅可以大幅降低激光焊接过程中的飞溅空洞缺陷,而且能够稳定熔池,提高焊接过程的工艺稳定性。目前,众多激光厂家都是通过研发芯环多层光纤来获得点环光斑用于焊接,设备成本高,使用维护困难。本成果在普通切割版光纤激光器上,通过开发精准能量调控点环光斑激光加工头,不仅大幅降低设备成本,而且可以通过更换光学镜片,调节点环光斑的尺寸参数,适应性更强。未来在汽车制造、新能源、3C电子、船舶、核电等行业有广泛的应用前景。

扫码关注,查看更多科技成果