- 74 高校采购信息

- 3294 科技成果项目

- 0 创新创业项目

- 0 高校项目需求

大型风电叶片磨抛移动式加工机器人系统

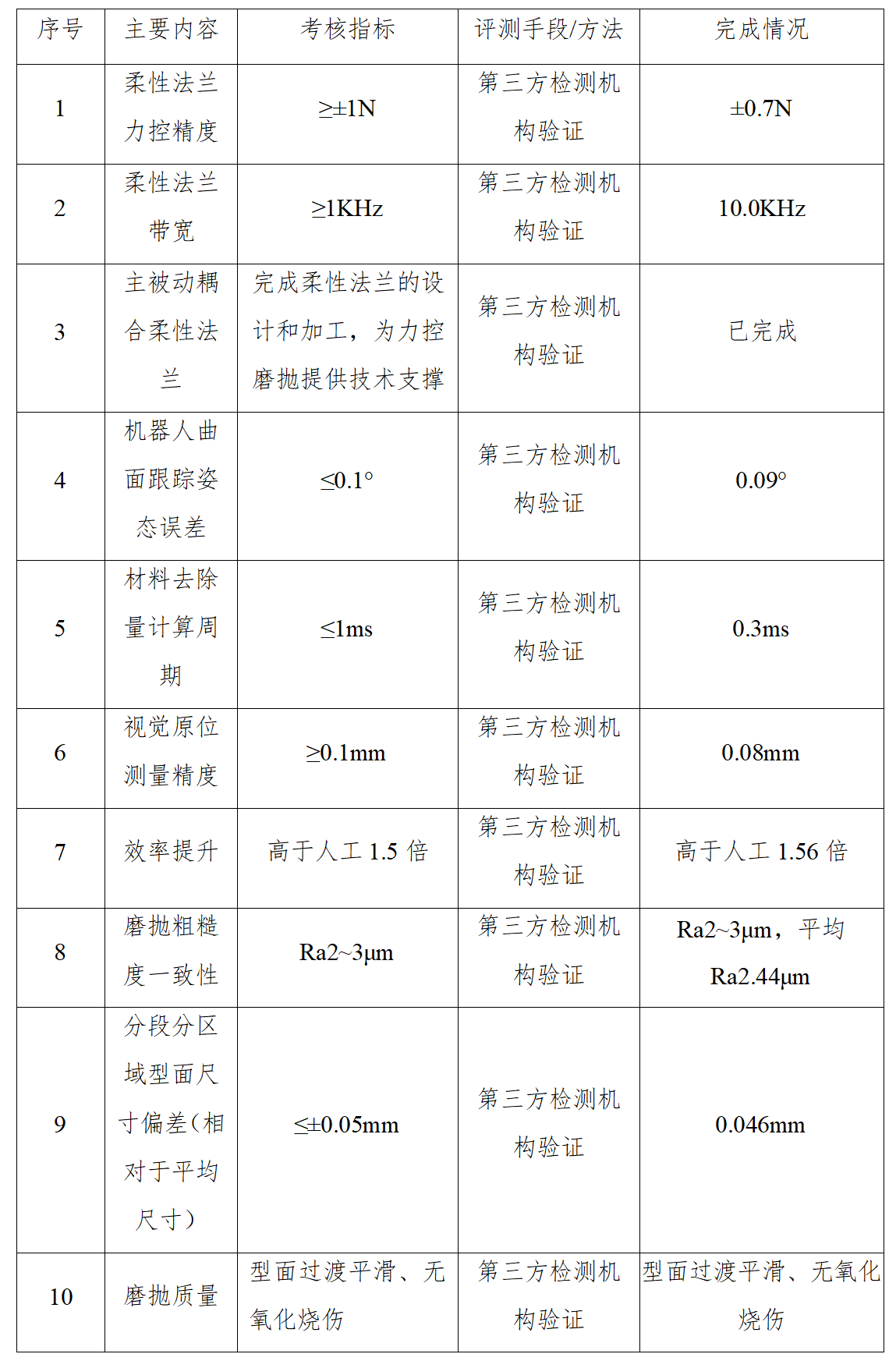

本成果提出了一种新型的移动式磨抛加工机器人方案,实现了具有高转动输出特性的并联机构构型创新设计与尺寸参数优化,建立了机器人整机高刚度高能效设计方法,开发了高能量密度关键驱动单元,搭建了开放式机器人控制系统并研制了移动式混联磨抛机器人系统样机,攻克了机器人精度保证难题并实现了末端执行器的准确定位。

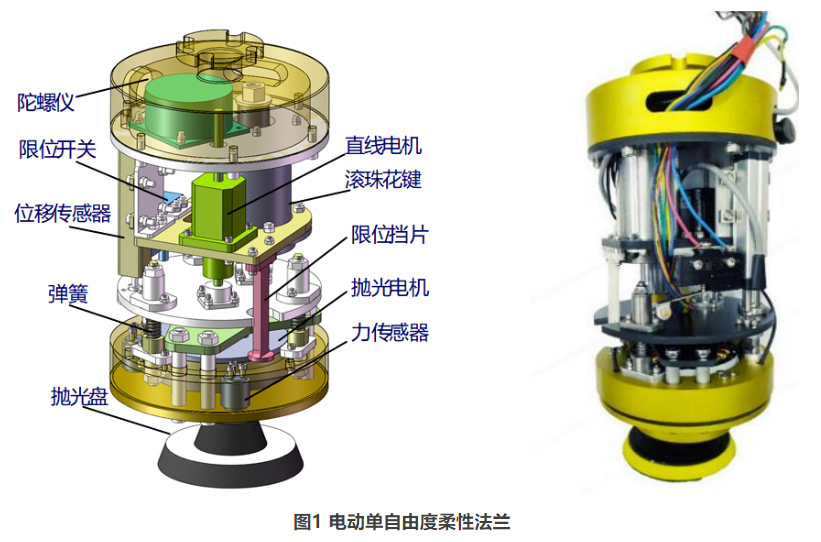

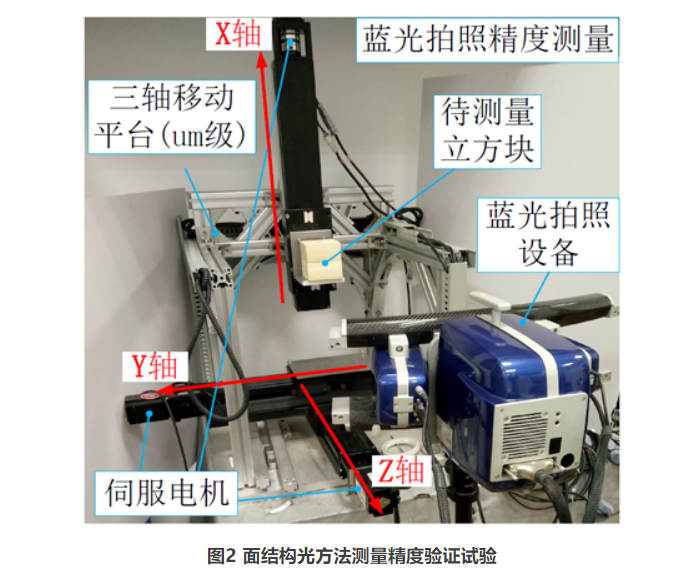

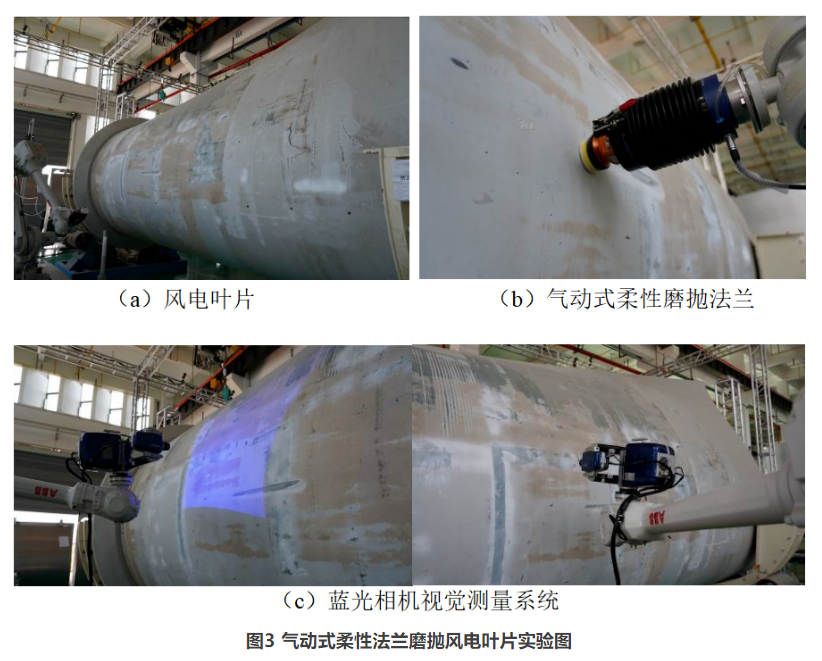

项目研究了曲面自适应的主被动耦合柔性磨抛法兰,建立材料去除模型以研究进给速度与接触力同步耦合规划方法、开发了面向大型风电叶片磨抛加工余量检测的原位视觉测量系统,进行了面向大型风电叶片磨抛的原位视觉测量-余量补偿-力控加工的自适应打磨与验证,为大型风电叶片力控磨抛工艺系统设计提供了理论基础和实现手段。

并且项目研制基于玻璃钢叶片高光反射表面三维激光扫描测头,构建了面向超大叶片的多移动机器人协作型激光三维测量系统,并完成了大型风电叶片测量软件的开发,实现风电叶片高精度定位以及健壮、高效高精的多机器人协作测量与叶型分析。

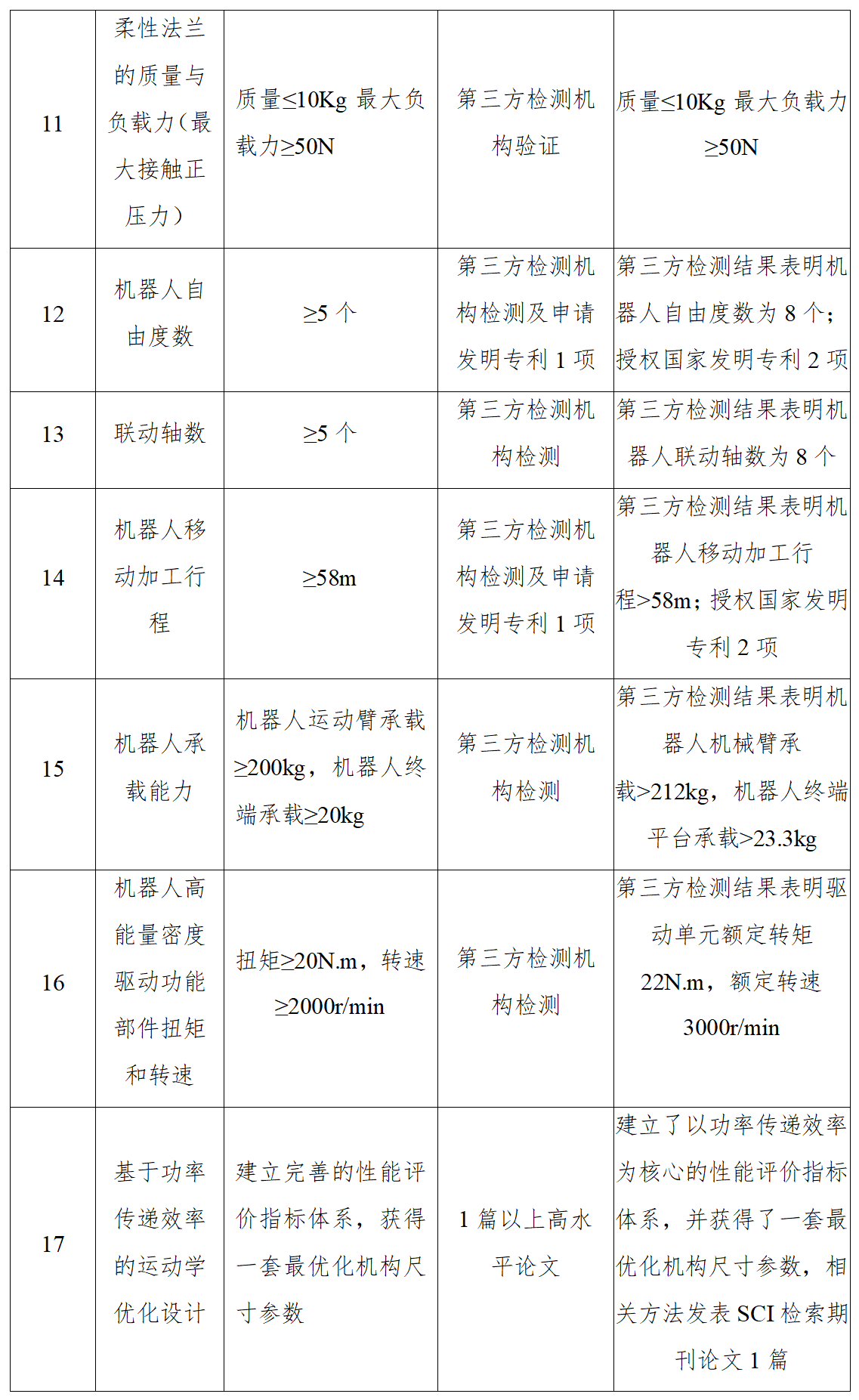

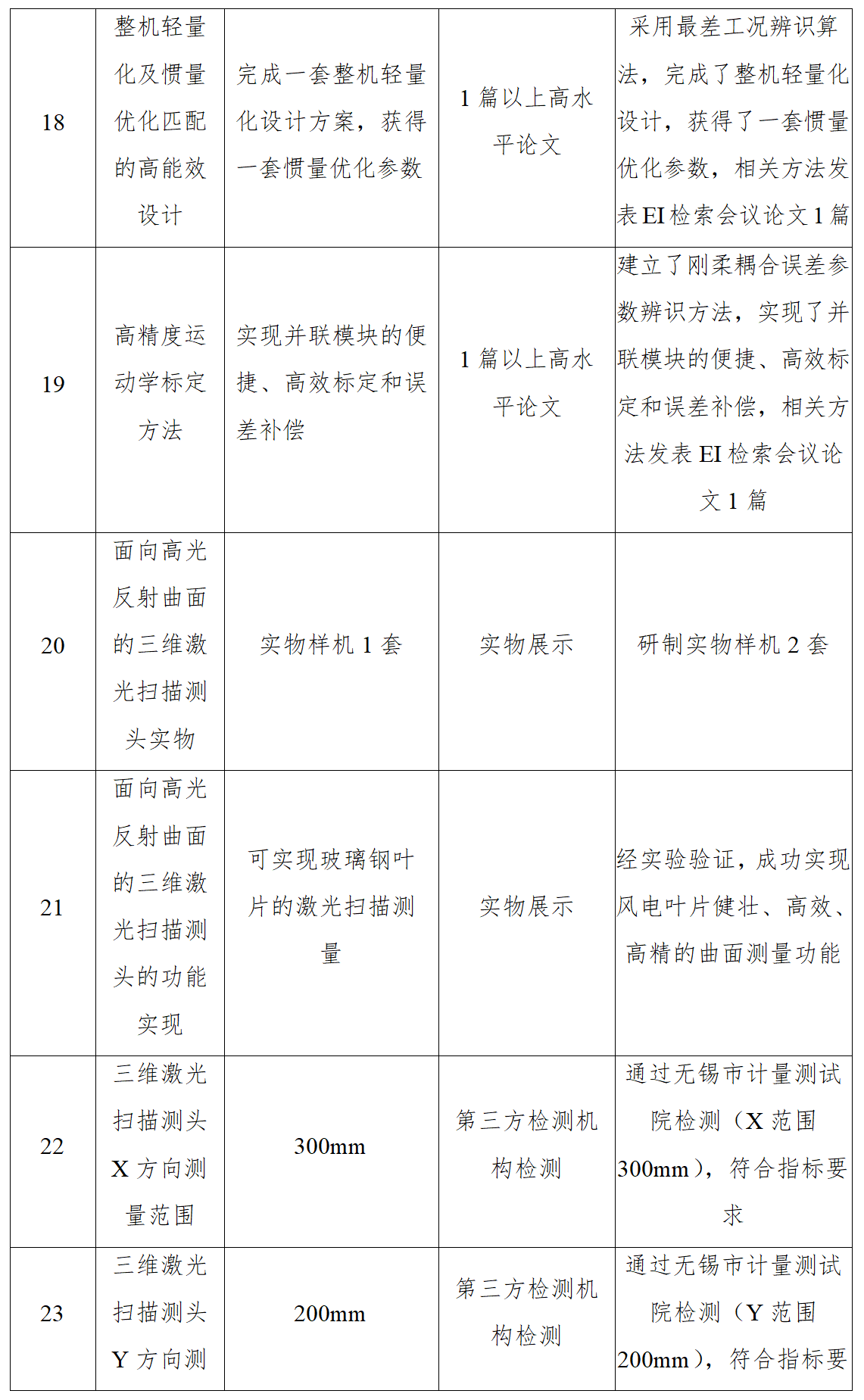

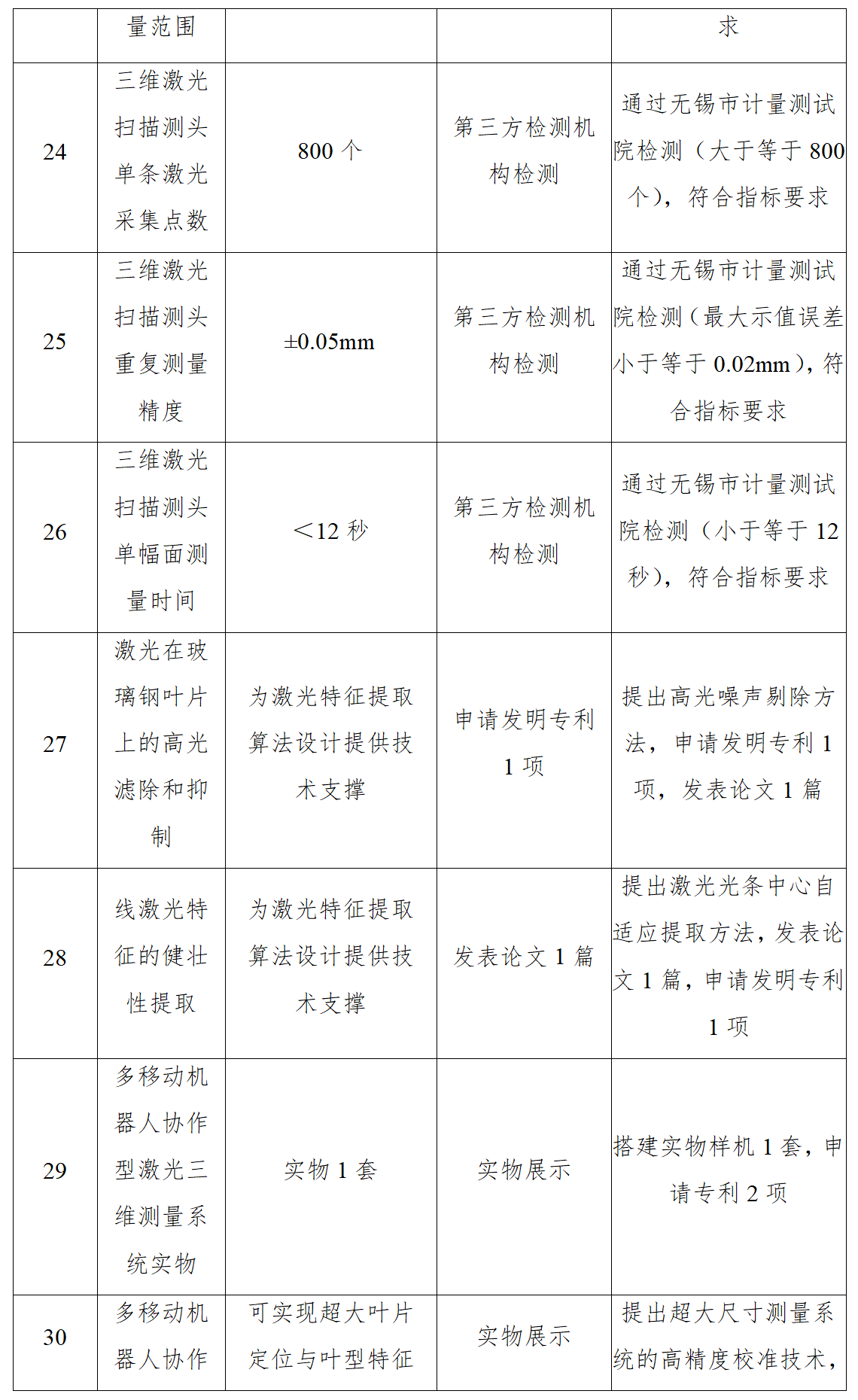

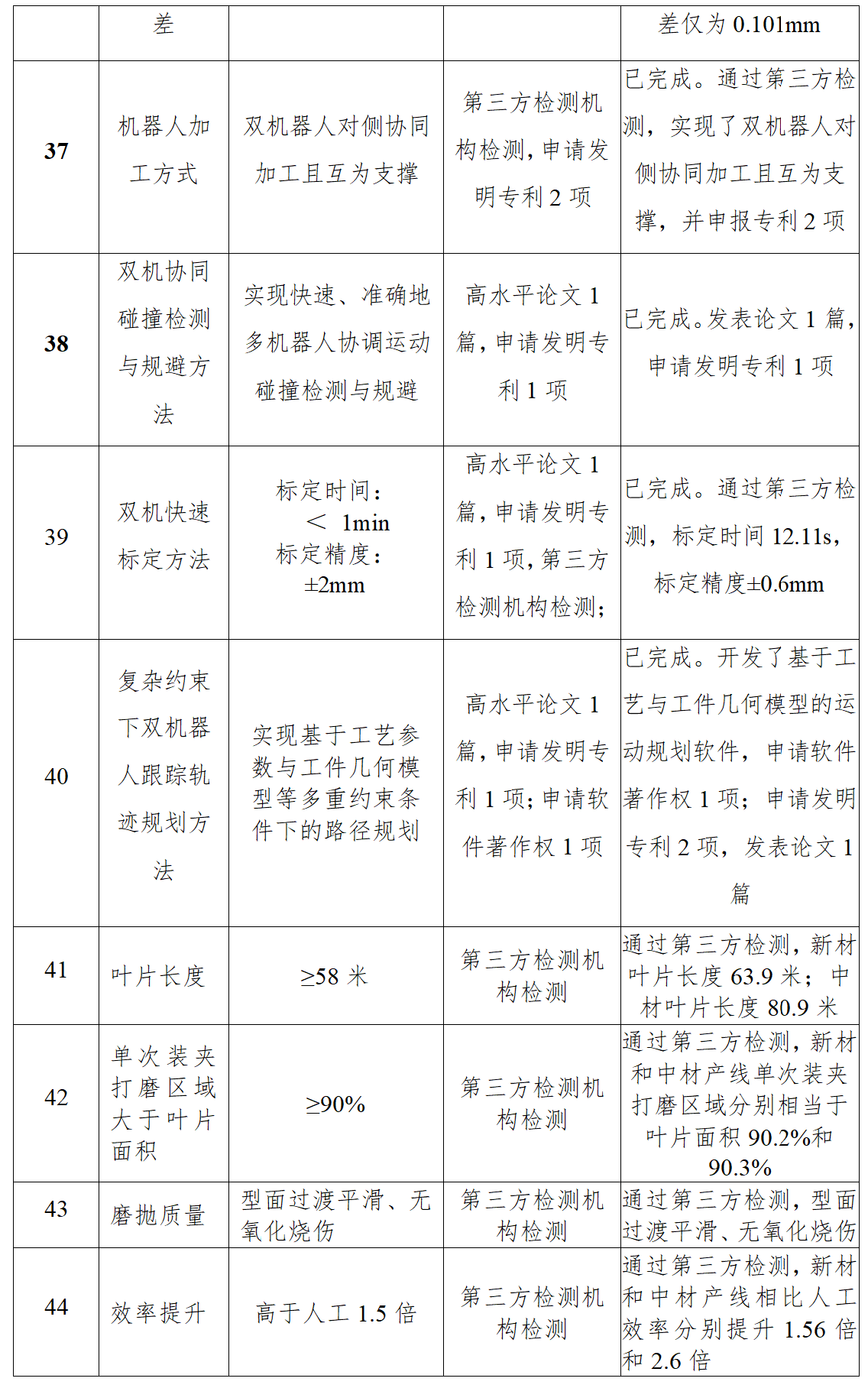

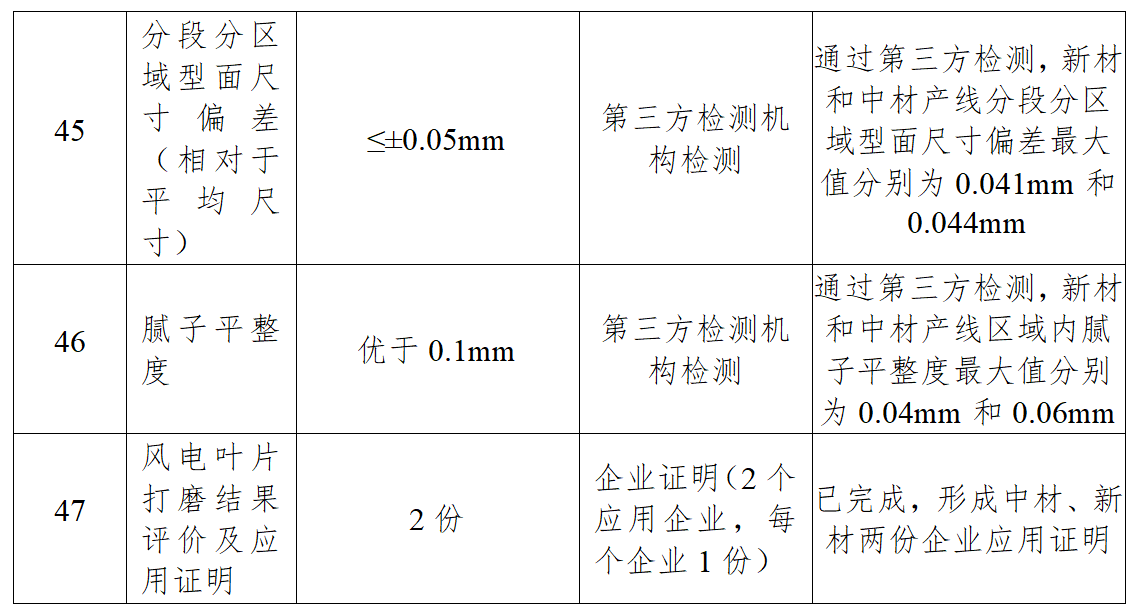

【技术指标】

打磨,是机械制造业、加工业、模具业等众多行业中的重要工序之一。而机器人在这一制造工序中,有着极为广阔的应用,无论是打磨、抛光,还是去毛刺,现在都可以看到机器人繁忙的身影。传统的人工打磨作业引发的各种安全隐患以及高强度的工作特性,人工作业显然已不适合企业的长远发展。打磨机器人能够保持产品的一致性、提高产品的质量和生产效率,随着对环境保护和安全的日益重视,以及进一步提高产品质量和生产效率的要求,打磨机器人也受到前所未有的关注。

本项目成果研究目前处于可量产阶段。

本研发成果对于实现大型复杂曲面的顺应性力控磨抛具有重要的应用价值。所研发的柔性磨抛法兰具有柔性好、曲面顺应性强、力控精准等优势,将力控制与位置控制解耦,更加方便在封闭式的商业工业机器人上进行推广,而无需对机器人底层进行开发和编程,因此,可以在大型复杂曲面零件的磨抛加工中得到大量应用。较之传统人工加工方式,机器人柔性法兰磨抛方式最大限度地减少了粉尘对操作工人身体伤害,有效减少职业病的发病人数,具有明显的社会效益。

扫码关注,查看更多科技成果